Rodillo moledor

Rodillo de molino vertical/rodillo de molienda

Manga del rodillo

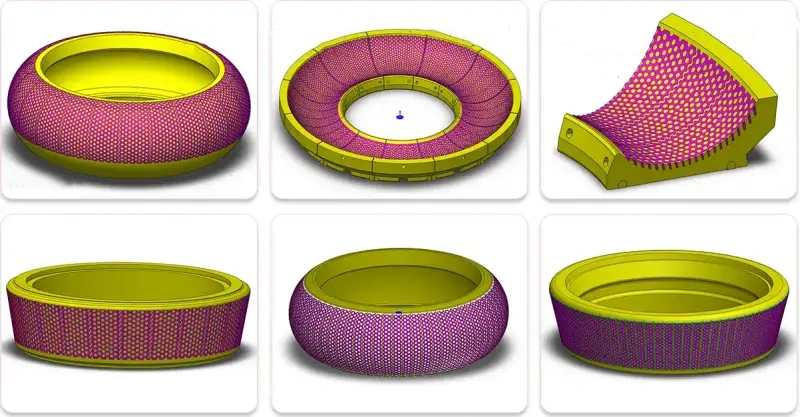

Rodillo de rectificado vertical para soldadura de superficies con incrustaciones de pernos de aleación

Rodillo de acero al silicio y manganeso

Manga del rodillo

Rodillo de acero al silicio y manganeso

Rodillo de hierro con alto contenido de cromo

La mayor parte del material del rodillo abrasivo es alto en cromo, agregar la soldadura de superficie puede extender la vida útil, reducir los costos y mejorar la eficiencia. La soldadura de superficie incluye revestimiento duro de alambre de soldadura y soldadura de superficie con incrustaciones de pernos de aleación.

El rodillo de pulido para revestimiento de alambre de soldadura mejora la resistencia al desgaste y la vida útil al colocar alambre de soldadura resistente al desgaste en la superficie del cuerpo del rodillo.

El rodillo rectificador vertical para soldadura de superficies con incrustaciones de pernos de aleación está diseñado de acuerdo con las condiciones de trabajo y la curva de resistencia al desgaste del producto. En el área de desgaste, se combinan la tecnología de pulvimetalurgia y la tecnología de revestimiento, y los materiales de soldadura especiales se utilizan para formar la estructura de soldadura incrustada y la combinación metalúrgica, mejorar la resistencia al desgaste y la vida útil del producto, y lograr la reparación regenerativa para mejorar la vida útil del producto. Este tipo de rodillo es adecuado para condiciones de trabajo extremadamente severas y puede sustituir al rodillo cerámico y otros productos del mercado actual.

No solo podemos proporcionar a los usuarios repuestos confiables y resistentes al desgaste para rectificado y fundición vertical, sino que también contamos con un equipo de revestimiento profesional con excelente tecnología y amplia experiencia. Pueden funcionar en línea y fuera de línea y pueden proporcionar a los usuarios una soldadura secundaria satisfactoria.

Si no encuentra el producto que necesita en el sitio web, envíenos un correo electrónico (info@lyzhili.com), porque somos una fábrica personalizada de repuestos de desgaste.

Ventajas:

1. Tiene las características de la cerámica y los metales

Los productos compuestos de aleaciones cerámicas combinan las características de la cerámica y las aleaciones y tienen la resistencia de la cerámica.Tiene un excelente rendimiento de molienda y al mismo tiempo tiene las propiedades mecánicas de la aleación y no es fácil de romper o caer.

2. Estructura de panal de superficie

Debido a las diferentes propiedades de las cerámicas y aleaciones, se provoca la diferencia de altura en la superficie, formando así Tiene una estructura de panal, lo que aumenta la fricción superficial y el área de contacto efectiva.Ayuda a mejorar la eficiencia de molienda o trituración.

3. Ampliar la vida útil del equipo

La dureza de la matriz de piezas resistentes al desgaste es ≥60HRC y la resistencia al desgaste es buena.

Se agrega refuerzo de partículas de cerámica con una dureza de 1900-2100HV a la superficie de trabajo para hacer la superficie.Tiene una excelente resistencia al desgaste, extendiendo así enormemente la vida útil del equipo. Condiciones generales Puede alcanzar de 2 a 3 veces mayor que el de los materiales ordinarios.

Característica:

Utilizamos una aleación adecuada y medidas tecnológicas relacionadas para hacer que las barras de golpe sean más resistentes. La dureza de la superficie alcanza más de 58 HRC, durante el proceso de uso se mantendrá una alta dureza y una alta resistencia al desgaste.

Proceso tecnológico

En la parte de trabajo de las barras de soplado utilizamos la técnica de solidificación direccional para hacer que el carburo tipo Cr7C3 sea perpendicular a la pieza. La macrodureza y la microdureza del carburo se pueden mejorar sin reducir la dureza.

Solicitud

Adecuado para fabricar repuestos desgastables con menor carga de impacto y forma más simple.

Componente químico

Calificación | Componente químico% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| BTMCr15 | 2.0~3.3 | ≤1.2 | ≤2.0 | 14~18 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr20 | 2.0~3.3 | ≤1.2 | ≤2.0 | 18~23 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr26 | 2.0~3.3 | ≤1.2 | ≤2.0 | 23~30 | ≤3.0 | ≤2.5 | ≤2.0 | ≤0.06 | ≤0.10 |

1: Permitido agregar microescala V, Ti, Nb, B y Re, etc. 2: Elegiremos el grado y el componente específico según las barras de golpe. peso, espesor y tamaños | |||||||||

Propiedad mecanica

Calificación | Surface Hardness | |||||

|---|---|---|---|---|---|---|

Condición de fundición | Estado endurecido | Estado de recocido de ablandamiento | ||||

| HRC | HB | HRC | HB | HRC | HB | |

| BTMCr15 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr20 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr26 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

1: No existe un valor correspondiente exacto entre la dureza Rockwell (HRC) y la dureza de la salmuera (HB), por lo que estos dos tipos de valores de dureza se pueden utilizar sin gastar. 2: La dureza en el 40% de profundidad de la sección de fundición debe ser inferior al 92% de dureza de la superficie. | ||||||

Característica

La estructura de aleación de acero fundido es una aleación de hierro y carbono formada añadiendo una cantidad adecuada de uno o más elementos de aleación a base de acero al carbono ordinario.

Proceso tecnológico

De acuerdo con los diferentes elementos agregados, con un proceso adecuado de fundición y tratamiento térmico para obtener alta resistencia, alta tenacidad, alta resistencia al desgaste, resistencia a la corrosión, resistencia a bajas temperaturas, resistencia a altas temperaturas, propiedades especiales no magnéticas y otras relacionadas.

Ámbito de aplicación

Es adecuado para producir repuestos resistentes al desgaste con buena resistencia mecánica y buena tenacidad que se requieren para diversas condiciones de trabajo, y las principales estructuras de acero fundidas con la carga dinámica requerida.

Componente químico

Calificación | Componente químico % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | S | P | Ai | |||

| ZG42CrMo | 0.38-0.43 | 0.15-0.35 | 0.75-1.00 | 0.80-1.10 | 0.15-0.25 | <0.04 | <0.035 | - | ||

| ZG35CrMo | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | - | ||

| ZG38CrMoAl | 0.35~0.42 | 0.20~0.45 | 0.30~0.60 | 1.35~1.65 | 0.15~0.25 | ≤0.04 | ≤0.04 | 0.7~1.1 | ||

| ZG40Cr | 0.37~0.45 | 0.17~0.37 | 0.5~0.8 | 0.8~1.1 | - | - | - | - | ||

| ZG30Mn2SiCrMo | 0.25~0.35 | 0.40~0.80 | 1.20~1.60 | 1.35~1.65 | 0.2~0.5 | ≤0.04 | ≤0.04 | - | ||

Propiedad mecanica

| Calificación | Resistencia a la tracción(Mpa) | Fuerza de fluencia (Mpa) | Alargamiento en sección transversal(%) | reducción del área de la sección transversal(%) | Energía de absorción de impactos (KV2/J) |

|---|---|---|---|---|---|

| ZG42CrMo | ≥1080 | ≥930 | ≥12 | ≥20 | ≥24 |

| ZG35CrMo | ≥985 | ≥835 | ≥12 | ≥20 | ≥24 |

| ZG38CrMoAl | ≥980 | ≥835 | ≥14 | ≥20 | ≥24 |

| ZG40Cr | ≥980 | ≥785 | ≥9 | ≥20 | ≥24 |

| ZG30Mn2SiCrMo | ≥1500 | ≥1300 | ≥3 | - | ≥24 |

Clientes españoles visitan nuestra fábrica para inspección e intercambio

Más información

Delegación de una planta de cemento india visita una planta de fabricación de eq

Más información

Distinguidos invitados tailandeses visitan nuestra fábrica para inspección e int

Más información

Caso práctico de colaboración en rotores de trituradora con un cliente nigeriano

Más información

Los clientes de Sri Lanka nos visitaron para discutir la cooperación

Más información

Visita la fábrica de clientes turcos

Más informaciónLos productos que hemos producido

Rodillo moledor

Rodillo de molino vertical/rodillo de molienda

Manga del rodillo

Rodillo de rectificado vertical para soldadura de superficies con incrustaciones de pernos de aleación

Rodillo de acero al silicio y manganeso

Manga del rodillo

Rodillo de acero al silicio y manganeso

Rodillo de hierro con alto contenido de cromo

Rodillo de molino vertical de hierro con alto contenido de cromo

Rodillo de molino vertical/rodillo de molienda

Rodillo de molienda de hierro con alto contenido de cromo

Barrido

Añadir amigos

Wechat ID

+86-13353997333